Возможно, вы никогда не задумывались о том, сколько пластика содержится в бесчисленных продуктах, которые являются частью повседневной жизни, и о том, какой была бы жизнь без пластика. Термопласты дают начало нескольким продуктам. Для этого необходимо различное оборудование, такое как машины для литья под давлением, которые используются https://пресс-форма.рф, ротационное формование, конвейерные ленты и другие. Однако, если процедура не выполнена должным образом, ни одно из вышеперечисленных действий не решит возникшие проблемы.

Возможно, вы никогда не задумывались о том, сколько пластика содержится в бесчисленных продуктах, которые являются частью повседневной жизни, и о том, какой была бы жизнь без пластика. Термопласты дают начало нескольким продуктам. Для этого необходимо различное оборудование, такое как машины для литья под давлением, которые используются https://пресс-форма.рф, ротационное формование, конвейерные ленты и другие. Однако, если процедура не выполнена должным образом, ни одно из вышеперечисленных действий не решит возникшие проблемы.

Что такое пресс-форма?

После утверждения макета разрабатывается пресс-форма. Но перед введением сырья, из которого получится продукт, необходимо ее очень хорошо закрыть. Это начало всего процесса. Правильная фиксация важна и необходима для того, чтобы форма выдерживала давление, оказываемое во время впрыска термопласта.

Закрытие формы — это не что иное, как тип уплотнения, чтобы не оставалось открытых зазоров и не вызывало проблем с продуктом. Тем не менее, этот термин также может относиться к выполнению различных корректировок в процессе формования, таких как корректировка форм, поверхностей изделий и т. д.

Почему закрытие формы так важно?

Сила, используемая во время закрытия, важна для обеспечения того, чтобы форма оставалась закрытой до конца процесса. Этот шаг важен, так как давление внутри пресс-формы противоположно и отсутствие силы при закрытии может вызвать многочисленные проблемы, такие как заусенцы и изменения в детали. С другой стороны, если их слишком много, они тоже наносят урон. Одним из них является преждевременный износ пресс-формы.

Чтобы расчет был правильным, важно, чтобы операторы машин для литья под давлением были квалифицированы и обучены, а также учитывали следующую информацию:

- проектируемую площадь;

- коэффициент расхода;

- среднее давление, оказываемое материалом в момент впрыска;

- коэффициент относительно типа материала.

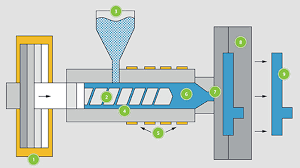

Машина для литья под давлением, как правило, имеет четыре рабочих среды:

- техническое обслуживание: ручное управление, пониженное давление и расход;

- ручной: требуется оператор для всех движений; полуавтоматический или автоматический цикл;

- полуавтоматический: оборудование завершает цикл; оператор просто запускает каждый из циклов;

- автоматический: полный цикл впрыска; оператор запускает только первый цикл.

В заключение важно отметить, что все этапы необходимы для поддержания качества конечного продукта (макет, форма, закрытие, впрыск, извлечение из формы, охлаждение и другие этапы).